PP fibra

Termoplàsticos > ► Vinilicos > ► Poliolefinas > ► Polipropileno

PP reforzado Fibra di vidrio

El PP tiene un excelente rendimiento integral, buena estabilidad química, buen rendimiento de procesamiento de moldeo y precio relativamente bajo; pero también tiene baja resistencia, módulo, baja dureza y resistencia al impacto a baja temperatura. Poca resistencia, gran contracción, fácil de envejecer y otras deficiencias. Por lo tanto, debe modificarse para adaptarse a las necesidades del producto. La modificación de los materiales de PP generalmente se realiza a través de varias formas de agregar minerales para mejorar el endurecimiento, la modificación de la intemperie, el refuerzo con fibra de vidrio, la modificación retardante de llama y la modificación de súper endurecimiento. Generalmente, la resistencia a la tracción del material PP está entre 20M y 30MPa, la resistencia a la flexión está entre 25M y 50MPa, y el módulo de flexión está entre 800M y 1500MPa. Si desea usar PP en piezas estructurales de ingeniería, debe usar fibra de vidrio como refuerzo. PP más fibra de vidrio, las propiedades mecánicas de los productos de PP reforzado con fibra de vidrio se pueden duplicar o incluso multiplicar. Específicamente, la resistencia a la tracción alcanza los 65MPa ~ 90MPa, la resistencia a la flexión alcanza los 70MPa ~ 120MPa y el módulo de flexión alcanza los 3000MPa ~ 10500MPa. La temperatura de resistencia al calor del material de PP reforzado con fibra de vidrio puede alcanzar los 120°C a 150°C. La fibra de vidrio utilizada para reforzar el material modificado PP requiere una longitud de 0,4 a 0,6 ram. Si la longitud es inferior a 0,04 mm, la fibra de vidrio solo sirve como efecto de relleno y no tiene efecto de refuerzo. Los países desarrollados están desarrollando materiales de inyección reforzados con filamentos. El contenido de fibra de vidrio es del 40 % (fracción de masa), y cuanto mayor sea el contenido de fibra de vidrio, mayor será el módulo elástico PPR, la resistencia a la tracción y la resistencia a la flexión. Pero generalmente no puede exceder el 40%, de lo contrario el flujo disminuirá, perdiendo el efecto de refuerzo, generalmente del 10% al 30%. Material modificado de PP con fibra de vidrio, que se puede utilizar para fabricar ventiladores axiales y ventiladores de flujo cruzado en máquinas de refrigeración como refrigeradores y acondicionadores de aire. Además, también se puede usar para fabricar el cilindro interno, el pulsador y la polea de una lavadora de alta velocidad para cumplir con los requisitos de alto rendimiento mecánico, y se usa en lugares con resistencia a altas temperaturas, como la base de la olla arrocera y Manejar horno microondas electronico. PP más material de fibra de vidrio. PP ordinario reforzado con fibra de vidrio corta, debido a la fibra de vidrio corta, fácil de deformar, baja resistencia al impacto, fácil de deformar por calor, la fibra de vidrio larga puede superar los defectos anteriores de la fibra de vidrio corta, y el producto tiene una buena superficie y alto La temperatura de uso y la alta resistencia al impacto se pueden aplicar a refrigeradores y electrodomésticos de cocina con alta resistencia al calor.

El PP tiene un excelente rendimiento integral, buena estabilidad química, buen rendimiento de procesamiento de moldeo y precio relativamente bajo; pero también tiene baja resistencia, módulo, baja dureza y resistencia al impacto a baja temperatura. Poca resistencia, gran contracción, fácil de envejecer y otras deficiencias. Por lo tanto, debe modificarse para adaptarse a las necesidades del producto. La modificación de los materiales de PP generalmente se realiza a través de varias formas de agregar minerales para mejorar el endurecimiento, la modificación de la intemperie, el refuerzo con fibra de vidrio, la modificación retardante de llama y la modificación de súper endurecimiento. Generalmente, la resistencia a la tracción del material PP está entre 20M y 30MPa, la resistencia a la flexión está entre 25M y 50MPa, y el módulo de flexión está entre 800M y 1500MPa. Si desea usar PP en piezas estructurales de ingeniería, debe usar fibra de vidrio como refuerzo. PP más fibra de vidrio, las propiedades mecánicas de los productos de PP reforzado con fibra de vidrio se pueden duplicar o incluso multiplicar. Específicamente, la resistencia a la tracción alcanza los 65MPa ~ 90MPa, la resistencia a la flexión alcanza los 70MPa ~ 120MPa y el módulo de flexión alcanza los 3000MPa ~ 10500MPa. La temperatura de resistencia al calor del material de PP reforzado con fibra de vidrio puede alcanzar los 120°C a 150°C. La fibra de vidrio utilizada para reforzar el material modificado PP requiere una longitud de 0,4 a 0,6 ram. Si la longitud es inferior a 0,04 mm, la fibra de vidrio solo sirve como efecto de relleno y no tiene efecto de refuerzo. Los países desarrollados están desarrollando materiales de inyección reforzados con filamentos. El contenido de fibra de vidrio es del 40 % (fracción de masa), y cuanto mayor sea el contenido de fibra de vidrio, mayor será el módulo elástico PPR, la resistencia a la tracción y la resistencia a la flexión. Pero generalmente no puede exceder el 40%, de lo contrario el flujo disminuirá, perdiendo el efecto de refuerzo, generalmente del 10% al 30%. Material modificado de PP con fibra de vidrio, que se puede utilizar para fabricar ventiladores axiales y ventiladores de flujo cruzado en máquinas de refrigeración como refrigeradores y acondicionadores de aire. Además, también se puede usar para fabricar el cilindro interno, el pulsador y la polea de una lavadora de alta velocidad para cumplir con los requisitos de alto rendimiento mecánico, y se usa en lugares con resistencia a altas temperaturas, como la base de la olla arrocera y Manejar horno microondas electronico. PP más material de fibra de vidrio. PP ordinario reforzado con fibra de vidrio corta, debido a la fibra de vidrio corta, fácil de deformar, baja resistencia al impacto, fácil de deformar por calor, la fibra de vidrio larga puede superar los defectos anteriores de la fibra de vidrio corta, y el producto tiene una buena superficie y alto La temperatura de uso y la alta resistencia al impacto se pueden aplicar a refrigeradores y electrodomésticos de cocina con alta resistencia al calor.Fibra de vidrio

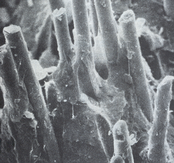

Imprimación con silanos

Las fibras de vidrio utilizadas han mejorado, habiendo obtenido un mejor tratamiento de superficie. El resultado es que las fibras de vidrio se dispersan dentro del compuesto mientras se mantiene la longitud de la fibra. Las fibras de vidrio de hoy también se conecta sustancialmente mejor a los "acopladores químicos" que se utilizan para conectarlo al PP. Esta nueva generación de PP reforzado con fibra de vidrio ofrece a los procesadores la posibilidad de reducir sus costes de material, al mismo tiempo que reducen el peso a un menor consumo de energía durante la producción.

Las fibras de vidrio utilizadas han mejorado, habiendo obtenido un mejor tratamiento de superficie. El resultado es que las fibras de vidrio se dispersan dentro del compuesto mientras se mantiene la longitud de la fibra. Las fibras de vidrio de hoy también se conecta sustancialmente mejor a los "acopladores químicos" que se utilizan para conectarlo al PP. Esta nueva generación de PP reforzado con fibra de vidrio ofrece a los procesadores la posibilidad de reducir sus costes de material, al mismo tiempo que reducen el peso a un menor consumo de energía durante la producción.Proceso de filamento continuo

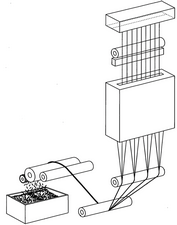

En el proceso de filamento continuo, después de que la fibra se extrae se recubre con una imprimación silano. Este apresto ayuda a proteger la fibra al enrollarse en una bobina. El apresto concreto aplicado es relativo al uso final que tenga la fibra. Mientras que algunos aprestos son coadyuvantes de la elaboración, otros hacen de la fibra tenga una afinidad por ciertas resinas, si la fibra se va a utilizar en un composite. El apresto es añadido en un 0,5-2,0% en peso. Las boquillas están diseñadas para tener un espesor mínimo a la salida. Al fluir el vidrio a través de la boquilla se forma una gota que está suspendida de la boquilla. A medida que cae, va formando un hilo, siempre y cuando la viscosidad este en el rango correcto para la formación de fibras. Los filamentos obtenidos al salir de las boquillas son enfriados al pasar por aletas de enfriamiento.

En el proceso de filamento continuo, después de que la fibra se extrae se recubre con una imprimación silano. Este apresto ayuda a proteger la fibra al enrollarse en una bobina. El apresto concreto aplicado es relativo al uso final que tenga la fibra. Mientras que algunos aprestos son coadyuvantes de la elaboración, otros hacen de la fibra tenga una afinidad por ciertas resinas, si la fibra se va a utilizar en un composite. El apresto es añadido en un 0,5-2,0% en peso. Las boquillas están diseñadas para tener un espesor mínimo a la salida. Al fluir el vidrio a través de la boquilla se forma una gota que está suspendida de la boquilla. A medida que cae, va formando un hilo, siempre y cuando la viscosidad este en el rango correcto para la formación de fibras. Los filamentos obtenidos al salir de las boquillas son enfriados al pasar por aletas de enfriamiento.Refuerzo de fibra

Dado que se basa en sílice, la fibra de vidrio para refuerzo de polímero podría considerarse un primo de los rellenos minerales. Pero la fibra de vidrio se produce con más cuidado en perfiles controlados, uniformes y simétricos con relaciones de aspecto extremadamente altas, con dimensiones de partículas que (generalmente) son visibles para el ojo humano. El refuerzo de fibra de vidrio es probablemente la forma más rentable y probada de reforzar seriamente los polímeros para aumentar el módulo de tracción y flexión y la resistencia. Pero la fibra de vidrio no es el único material fibroso que se utiliza como refuerzo polimérico. Se han utilizado fibras fabricadas a partir de plantas e incluso otros polímeros para hacer que el sistema de poliolefinas sea ecológico, así como para aligerar los productos, reducir la fragilidad o mejorar las cualidades de desgaste. Varios tipos de refuerzo de fibra, más que cualquier otra forma de aditivo, han permitido que las poliolefinas y otros polímeros penetren en la automoción, la construcción y otras aplicaciones estructurales.

PP reforzado con fibra de vidrio

Las fibras de vidrio se utilizan para conferir mayor resistencia y rigidez. Estas fibras suelen estar recubiertas de silanos, lubricantes, formadores de película y, en ocasiones, antioxidantes y agentes antiestáticos. Estos recubrimientos proporcionan una mejor adhesión fibra-matriz, mejorando consecuentemente las propiedades mecánicas del producto. Estos recubrimientos también están destinados a reducir la rotura de la fibra de vidrio durante la fabricación y el procesamiento. Las mejoras sustanciales en la resistencia a la tracción y el módulo solo se logran después de que tiene lugar una reacción de acoplamiento entre los silanos organofuncionales de la fibra de vidrio y los grupos reactivos introducidos en la molécula de PP. Hay muchos grados comerciales de fibra de vidrio que imparten un rendimiento mejorado en PP. La relación de aspecto más alta de la fibra de vidrio imparte una mayor eficacia de refuerzo que el talco, el carbonato de calcio o la mica. El PP reforzado con fibra de vidrio se ha utilizado con éxito para reemplazar los termoplásticos de ingeniería en diversas aplicaciones. Reemplazó a PC, ABS, poliésteres y PA en herramientas de mano, paneles de refuerzo de apertura de parrillas de automóviles y carcasas de bombas. Los grados reforzados con fibra de vidrio se utilizan para cubiertas de ventiladores de automóviles y camiones, carcasas de luces traseras de automóviles, tanques de expansión de radiación, parrillas, carcasas de faros, marcos de muebles y componentes de lavadoras.

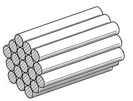

Fibras de vidrio cortas

La fibra de vidrio es el refuerzo de fibra más común para los polímeros, dada la forma consistente en que aumenta las propiedades de resistencia y rigidez de un polímero. La fibra de vidrio también aborda con eficacia otra limitación crítica de las poliolefinas que evita que se consideren "materiales de ingeniería": la resistencia al calor. Por ejemplo, la fibra de vidrio puede aumentar radicalmente la temperatura de deflexión térmica; en el caso del PP con 40% de vidrio, el HDT a 1,82 MPa puede aumentar de 60°C (para PP sin relleno) a 150°C. Aunque la fibra de vidrio se usa ampliamente, los compuestos de fibra de vidrio no son fáciles de procesar. Debido a las altas relaciones de aspecto de las fibras, las propiedades mecánicas en diferentes direcciones pueden verse afectadas radicalmente por la longitud de la fibra y por la orientación de la fibra inducida por el flujo de la resina fundida. Estas diferencias de propiedades dependientes de la fibra se ven magnificadas por longitudes de fibra de vidrio más largas, y los diseñadores deben tenerlas en cuenta, así como la correspondiente contracción o deformación dimensional irregular que puede ocurrir en materiales moldeados rellenos de fibra. Además, el vidrio es relativamente denso, aproximadamente 2,5 veces más denso que las poliolefinas, por lo que las piezas de plástico rellenas de vidrio pueden ser relativamente pesadas (no es una buena característica para los fabricantes de automóviles que buscan piezas más ligeras). Y la abrasividad de las fibras de vidrio puede dañar las superficies de los equipos de procesamiento y herramientas; a la inversa, las propias fibras de vidrio pueden dañarse o acortarse debido a un diseño y procesamiento de tornillos inapropiados. Las fibras de vidrio de hebras cortadas se han utilizado durante décadas para reforzar los polímeros. Los compuestos con fibras cortas (típicamente de 0,2 a 1 mm de largo) se pueden procesar comúnmente en operaciones de moldeo estándar y proporcionan propiedades y rendimiento predecibles. Cuando se unen correctamente a la matriz de resina con un agente de acoplamiento en la fibra, las fibras cortas endurecen el compuesto pero aún permiten que el compuesto se moldee. La mayor parte de la fibra utilizada en los plásticos es "E-glass" (un grado eléctrico de borosilicato de cal), que para un efecto óptimo requiere recubrimientos de titanato o silano y agentes de acoplamiento de anhídrido maleico o ácido acrílico para unir fibra con resina A pesar del uso establecido de fibra de vidrio resinas rellenas, los diversos factores que explican sus efectos fortalecedores aún se están estudiando. Para fortalecer una resina, no se trata simplemente de que “más vidrio es mejor”; más bien, la carga de la fibra, la longitud, la relación de aspecto y la distribución de la orientación, así como otras interacciones de la matriz de la fibra, afectan las propiedades de la pieza resultante. Las fibras no deben ser demasiado cortas; La investigación ha demostrado que los efectos de fortalecimiento de la fibra de vidrio no están optimizados para fibras de menos de 0,5 mm de longitud (y estos efectos de fortalecimiento comienzan a aumentar drásticamente a medida que las fibras se alargan por encima de 1 mm, como ocurre con las fibras de vidrio largas). La investigación reciente también se ha centrado en la creación de modelos complejos que predicen con precisión la orientación de las fibras en la masa y la pieza de plástico. Este conocimiento es útil en programas de simulación de moldes para diseñar mejor las piezas, de modo que las fibras estén alineadas en áreas críticas, proporcionando propiedades mecánicas óptimas. Por ejemplo, los estudios se han centrado en modelar matemáticamente "los dominios de interés" que rodean cada fibra de vidrio, dominios que se combinan para determinar el efecto de refuerzo neto total de las fibras en la parte plástica. La orientación de fibras de 0,5 mm en PP, por ejemplo, los investigadores encontraron que el refuerzo depende de las propiedades de flujo transitorio y de estado estacionario de la masa fundida. Estas fibras cortas pueden modelarse como varillas rígidas, lo que permite predecir su orientación (a diferencia de las fibras de 12 mm de largo, que tienden a actuar como “haces” flexibles).

Fibras de vidrio largas

A medida que los compuestos de vidrio cortos han madurado y ahora ven un uso relativamente rutinario en una variedad de sistemas de polímeros, las fibras de vidrio largas como refuerzos para PP en particular han atraído un interés creciente, con tasas de crecimiento porcentual anual de dos dígitos. Maximizando las contribuciones de propiedades de una fibra de vidrio, la adición de fibras con longitudes iniciales de 25 mm o incluso más largas ha permitido que el PP de fibra larga (LF-PP) se convierta en un material de ingeniería común que se comporta como un verdadero compuesto de fibra en la automoción y otras aplicaciones. Los efectos de las fibras de vidrio largas en la resina son análogos a la carga de resinas con cargas de alta relación de aspecto o nanoarcillas. Las propiedades mecánicas más altas del LF-PP provienen de la adición de fibras relativamente largas en lugar de vidrio picado y de baja relación de aspecto. Por lo tanto, incluso cuando se cargan a niveles de porcentaje en peso similares a los del vidrio corto, las molduras de LF-PP muestran mejoras de resistencia y resistencia al impacto, que aumentan con la longitud de la fibra. Cuando se comparan fibras cortas y largas en un PP relleno de vidrio al 30%, por ejemplo, las pruebas han demostrado que el límite elástico a la tracción aumenta en un factor de 1,5 y la resistencia al impacto Charpy con muescas se duplica. Además, punción del dardo que cae, módulo elástico, módulo de flexión, límite de elasticidad a la tracción, resistencia al impacto Charpy con muescas (temperatura ambiente). El impacto (ISO 6603) aumenta tres o cuatro veces; aunque el vidrio es un material esencialmente quebradizo, se cree que las fibras largas ayudan a un compuesto de PP a absorber esta energía de impacto adicional simplemente debido a la resistencia a la tracción bruta adicional que brindan. Las investigaciones indican que las ganancias de resistencia a la tracción atribuibles a las fibras largas se traducen directamente en ganancias aún mayores en la resistencia al impacto. Estas propiedades han permitido que los compuestos LF-PP reemplacen las resinas de ingeniería más pesadas y costosas e incluso los metales. Las aplicaciones automotrices incluyen módulos portadores frontales, paneles de instrumentos, módulos de puertas, estructuras de parachoques y bandejas de baterías. Estos usos se están expandiendo, dado el interés de la industria en reducir el peso de los vehículos. LF-PP también se ha utilizado para engranajes de lavadoras de ropa y transmisiones de engranajes. Aplicaciones de piezas de moldeo de LF-PP: Los argumentos sobre LF-PP generalmente no se refieren a si sus propiedades son valiosas. Más bien se refieren a qué proceso es el método más eficiente y rentable para incorporar vidrio largo en el polímero y luego moldear el material compuesto en un producto tridimensional. Se pueden utilizar gránulos compuestos o masterbatches o diversas disposiciones de composición / moldeo. En la producción de gránulos LF en bruto para procesos de moldeo y procesamiento de tornillos estándar, las fibras largas y continuas se extraen (pultruyen) en gránulos extruidos y se cortan en longitudes de 10-30 mm. Dependiendo del fabricante, dichos gránulos contienen un núcleo de vidrio continuo longitudinal rodeado por una capa de resina, o tienen las fibras de vidrio impregnadas con resina para facilitar el moldeado. Varios fabricantes de compuestos y grandes proveedores de materiales han desarrollado masterbatches granulados que contienen más del 60% de vidrio, que se puede soltar con resina y moldear en productos contorneados con características detalladas. Se produce alguna rotura de la fibra durante la granulación por extrusión, y el procesamiento posterior de los granulados con tornillo reduce adicionalmente las longitudes de las fibras sustancialmente hasta muy por debajo de 10 mm. Esto no es deseado, ya que normalmente se desea una longitud de fibra de 10 mm o más para optimizar la resistencia, el módulo y las propiedades de impacto del material compuesto. El tamaño de la fibra y su unión a la matriz determinan el potencial de cada fibra para soportar una carga sobre el material compuesto antes de romperse o extraerse de la matriz. La orientación de las fibras también determina el máximo efecto de refuerzo, con fibras en la dirección longitudinal / de flujo que proporcionan el máximo refuerzo. La orientación de las fibras largas juega un papel importante, pero a veces engañoso, en la determinación de las propiedades de LF-PP informadas. Una muestra compuesta puede mostrar una rigidez en la dirección del flujo que es el doble del valor del módulo isotrópico del compuesto y varias veces mayor que su rigidez en la dirección del flujo cruzado (perpendicular), que se asemeja más al módulo de la resina de PP base. Además, el módulo cotizado o calculado teóricamente de un material LF-PP puede ser diferente de la rigidez real de la pieza moldeada final, dependiendo del grado en que el procesamiento y el moldeo del tornillo hayan reducido la longitud y distribución promedio de la fibra . La extrusión directa o la combinación de termoplásticos de fibra larga (D-LFT), también conocida como combinación en línea (ILC), es una alternativa de uso intensivo de equipos al vidrio largo granulado. D-LFT permite un control flexible de la composición del material en un proceso continuo, desde la composición hasta el moldeado. El proceso comienza con la adición de resina, aditivos y mechas de vidrio en una extrusora de doble tornillo, cortando las fibras de vidrio a la longitud deseada y humedeciéndolas con resina, y luego alimentando la masa fundida directamente a una prensa de moldeo por compresión o inyección al final del proceso. Con D-LFT, el porcentaje y la longitud de la fibra de vidrio se pueden ajustar "sobre la marcha". Se dice que con este método se obtienen ahorros generales en los costos de materiales, y se reduce el historial de calor en el PP, ya que se pasa por alto la etapa de gránulos compuestos. Sin embargo, la inversión en equipo es alta y D-LFT requiere una habilidad significativa y un compromiso con la tecnología por parte del mezclador / moldeador. El uso de D-LFT está creciendo, pero los observadores de la industria han comentado si el financiamiento para equipos D-LFT será factible para muchos procesadores a largo plazo. Por tanto, D-LFT también compite con formas peletizadas mejoradas de LF-PP de grandes fabricantes de mezclas.

Esterilla de vidrio

Los termoplásticos de esterilla de vidrio o Glass-mat thermoplastics (GMT), que incorporan PP en una esterilla hecha de hebras de vidrio, fueron históricamente los primeros materiales de PP que contenían vidrio largo (en este caso, continuo). Estos materiales rígidos y livianos rápidamente se volvieron particularmente importantes para aplicaciones automotrices. Si bien no es una “formulación aditiva” del tipo que se cubre en este libro, el material GMT moldeable por compresión es una alternativa para los paneles de carga relativamente resistentes y planos. Los materiales GMT de baja densidad se han vuelto populares para los soportes del techo interior y los protectores de los bajos de los vehículos. Es probable que otras formas de compuestos de LF-PP relacionados crezcan en la industria automotriz para paneles relativamente planos. Estos incluyen construcciones tipo sándwich compuestas de revestimientos exteriores de PP con 60-80% de fibras de vidrio continuas unidireccionales laminadas a un núcleo interior de LF-PP.

MINERAL

FILLED

CONDUCTIVES

H. DENSITY

PP HOMO TD 20

PP HOMO TD 30

PP HOMO TD 40

PP HOMO CA 40

PP COPO TD 30

PP HOMO

BS 25

PP HOMO

CF/20

PP HOMO

STEEL 8

PP HOMO

BS 70

Physical properties

ASTM

Unit

Density

D1183

g/cm3

1,05

1,15

1,22

1,22

1,15

1,13

0,98

1

1,98

Mould shrinkage

D955

%

1-1,3

0,9-1,2

0,8-1,1

0,8-0,9

0,9-1,2

1,1-1,5

0,1-0,3

1,4-1,7

0,5-0,9

MFI melt flow index 230

°C/2.16 kg

D1238

g/10'

10

8

10

10

20

20

8

14

20

Mechanical properties

tensile strenght at yield

D638

MPa

32

26

30

26

22

28

39

20

15

elongation at break

D638

%

25

>50

10

20

45

>50

5

40

40

flexural modulus

D790

MPa

2800

2500

4000

2900

2600

1800

6100

1100

3100

IZOD impact strength,

nothed 23 °C

D256

J/m

30

30

25

30

45

40

40

130

25

IZOD

impact strength, nothed 0 °C

D256

J/m

25

20

20

25

-

20

-

-

-

Thermal

properties

VICAT method B (50 °C/h -

50 N)

D1525

°C

100

95

102

96

75

92

107

59

100

H.D.T. method A (1.82 MPa)

D648

°C

68

60

85

66

65

55

-

-

-

ball pressure test

IEC 335

°C

125

125

125

125

-

125

-

-

-

Flammability properties

limited oxigen index

D2863

%

21

21

21

21

-

21

-

-

-

flame rating 1.6 mm

UL 94

Class

HB

HB

HB

HB

HB

HB

HB

HB

HB

flame rating 3.2 mm

UL 94

Class

HB

HB

HB

HB

HB

HB

HB

HB

HB

GWIT glow wire

flammability index 3 mm

IEC 60695-2-12

°C/mm

650

650

650

650

650

650

-

-

650

comparative tracking index

IEC 112

Volt

> 600

> 600

> 600

> 600

> 600

> 600

-

-

>600

| MINERAL FILLED | CONDUCTIVES | H. DENSITY | |||||||||

| PP HOMO TD 20 | PP HOMO TD 30 | PP HOMO TD 40 | PP HOMO CA 40 | PP COPO TD 30 | PP HOMO BS 25 |

PP HOMO CF/20 |

PP HOMO STEEL 8 |

PP HOMO BS 70 |

|||

| Physical properties | ASTM | Unit | |||||||||

| Density | D1183 | g/cm3 | 1,05 | 1,15 | 1,22 | 1,22 | 1,15 | 1,13 | 0,98 | 1 | 1,98 |

| Mould shrinkage | D955 | % | 1-1,3 | 0,9-1,2 | 0,8-1,1 | 0,8-0,9 | 0,9-1,2 | 1,1-1,5 | 0,1-0,3 | 1,4-1,7 | 0,5-0,9 |

| MFI melt flow index 230 °C/2.16 kg | D1238 | g/10' | 10 | 8 | 10 | 10 | 20 | 20 | 8 | 14 | 20 |

| Mechanical properties | |||||||||||

| tensile strenght at yield | D638 | MPa | 32 | 26 | 30 | 26 | 22 | 28 | 39 | 20 | 15 |

| elongation at break | D638 | % | 25 | >50 | 10 | 20 | 45 | >50 | 5 | 40 | 40 |

| flexural modulus | D790 | MPa | 2800 | 2500 | 4000 | 2900 | 2600 | 1800 | 6100 | 1100 | 3100 |

| IZOD impact strength, nothed 23 °C | D256 | J/m | 30 | 30 | 25 | 30 | 45 | 40 | 40 | 130 | 25 |

| IZOD impact strength, nothed 0 °C | D256 | J/m | 25 | 20 | 20 | 25 | - | 20 | - | - | - |

| Thermal properties | |||||||||||

| VICAT method B (50 °C/h - 50 N) | D1525 | °C | 100 | 95 | 102 | 96 | 75 | 92 | 107 | 59 | 100 |

| H.D.T. method A (1.82 MPa) | D648 | °C | 68 | 60 | 85 | 66 | 65 | 55 | - | - | - |

| ball pressure test | IEC 335 | °C | 125 | 125 | 125 | 125 | - | 125 | - | - | - |

| Flammability properties | |||||||||||

| limited oxigen index | D2863 | % | 21 | 21 | 21 | 21 | - | 21 | - | - | - |

| flame rating 1.6 mm | UL 94 | Class | HB | HB | HB | HB | HB | HB | HB | HB | HB |

| flame rating 3.2 mm | UL 94 | Class | HB | HB | HB | HB | HB | HB | HB | HB | HB |

| GWIT glow wire flammability index 3 mm | IEC 60695-2-12 | °C/mm | 650 | 650 | 650 | 650 | 650 | 650 | - | - | 650 |

| comparative tracking index | IEC 112 | Volt | > 600 | > 600 | > 600 | > 600 | > 600 | > 600 | - | - | >600 |

GLASS

FIBER

IMPACT MODIFIED

PP HOMO

GF20

PP HOMO

GF30

PP HOMO

GF40

PP COPO

GF30

PP HOMO

GF50

PP HOMO

GB20

PP HIGH IMPACT (HI)

PP HI

TD 10

PP HI

TD 20

Physical properties

ASTM

Unit

density

D1505

g/cm3

1,05

1,13

1,2

1,12

1,27

1,02

0,9

0,95

1,12

mould shrinkage

D955

%

0,3-0,5

0,2-0,4

0,1-0,3

0,2-0,4

0,1-0,3

0,9-1,2

1,4-1,7

1,3-1,6

1,2-1,5

MFI melt flow index 230

°C/2.16 kg

D1238

g/10'

3

2,5

2

2,5

2

6

2

3

7

Mechanical properties

tensile strenght at yield

D638

MPa

70

85

95

67

94

28

-

23

23

elongation at break

D638

%

3

3

2

3

1,5

>50

-

150

50

flexural modulus

D790

MPa

4000

5500

7000

5000

9000

1700

1000

1200

1900

IZOD impact strength,

nothed 23 °C

D256

J/m

80

100

100

145

80

30

no break

500

120

IZOD

impact strength, nothed 0 °C

D256

J/m

60

90

80

-

-

-

-

-

Thermal

properties

VICAT method B (50 °C/h -

50 N)

D1525

°C

128

135

136

115

140

92

-

65

57

H.D.T. method A (1.82 MPa)

D648

°C

135

150

150

145

150

65

-

52

55

ball pressure test

IEC 335

°C

125

125

125

125

>125

125

-

-

>115

Flammability properties

limited oxigen index

D2863

%

21

21

21

-

-

-

-

21

flame rating 1.6 mm

UL 94

Class

HB

HB

HB

HB

HB

HB

HB

HB

HB

flame rating 3.2 mm

UL 94

Class

HB

HB

HB

HB

HB

HB

HB

HB

HB

GWIT glow wire

flammability index 3 mm

IEC 60695-2-12

°C/mm

650

650

650

650

651

650

650

650

650

comparative tracking index

IEC 112

Volt

> 600

> 600

> 600

> 600

> 601

> 600

> 600

> 600

> 600

| GLASS FIBER | IMPACT MODIFIED | ||||||||||

| PP HOMO GF20 |

PP HOMO GF30 |

PP HOMO GF40 |

PP COPO GF30 |

PP HOMO GF50 |

PP HOMO GB20 |

PP HIGH IMPACT (HI) | PP HI TD 10 |

PP HI TD 20 |

|||

| Physical properties | ASTM | Unit | |||||||||

| density | D1505 | g/cm3 | 1,05 | 1,13 | 1,2 | 1,12 | 1,27 | 1,02 | 0,9 | 0,95 | 1,12 |

| mould shrinkage | D955 | % | 0,3-0,5 | 0,2-0,4 | 0,1-0,3 | 0,2-0,4 | 0,1-0,3 | 0,9-1,2 | 1,4-1,7 | 1,3-1,6 | 1,2-1,5 |

| MFI melt flow index 230 °C/2.16 kg | D1238 | g/10' | 3 | 2,5 | 2 | 2,5 | 2 | 6 | 2 | 3 | 7 |

| Mechanical properties | |||||||||||

| tensile strenght at yield | D638 | MPa | 70 | 85 | 95 | 67 | 94 | 28 | - | 23 | 23 |

| elongation at break | D638 | % | 3 | 3 | 2 | 3 | 1,5 | >50 | - | 150 | 50 |

| flexural modulus | D790 | MPa | 4000 | 5500 | 7000 | 5000 | 9000 | 1700 | 1000 | 1200 | 1900 |

| IZOD impact strength, nothed 23 °C | D256 | J/m | 80 | 100 | 100 | 145 | 80 | 30 | no break | 500 | 120 |

| IZOD impact strength, nothed 0 °C | D256 | J/m | 60 | 90 | 80 | - | - | - | - | - | |

| Thermal properties | |||||||||||

| VICAT method B (50 °C/h - 50 N) | D1525 | °C | 128 | 135 | 136 | 115 | 140 | 92 | - | 65 | 57 |

| H.D.T. method A (1.82 MPa) | D648 | °C | 135 | 150 | 150 | 145 | 150 | 65 | - | 52 | 55 |

| ball pressure test | IEC 335 | °C | 125 | 125 | 125 | 125 | >125 | 125 | - | - | >115 |

| Flammability properties | |||||||||||

| limited oxigen index | D2863 | % | 21 | 21 | 21 | - | - | - | - | 21 | |

| flame rating 1.6 mm | UL 94 | Class | HB | HB | HB | HB | HB | HB | HB | HB | HB |

| flame rating 3.2 mm | UL 94 | Class | HB | HB | HB | HB | HB | HB | HB | HB | HB |

| GWIT glow wire flammability index 3 mm | IEC 60695-2-12 | °C/mm | 650 | 650 | 650 | 650 | 651 | 650 | 650 | 650 | 650 |

| comparative tracking index | IEC 112 | Volt | > 600 | > 600 | > 600 | > 600 | > 601 | > 600 | > 600 | > 600 | > 600 |

Tokyo

Tokyo is the capital of Japan.